故障點與故障現象事件還原:2016 年 6 月 13 日上午,冷凝管排水至清水罐通道上電磁流量計數值很小(圖 6.4),與日常檢測的值偏差很大。

1、現場信號傳輸原理

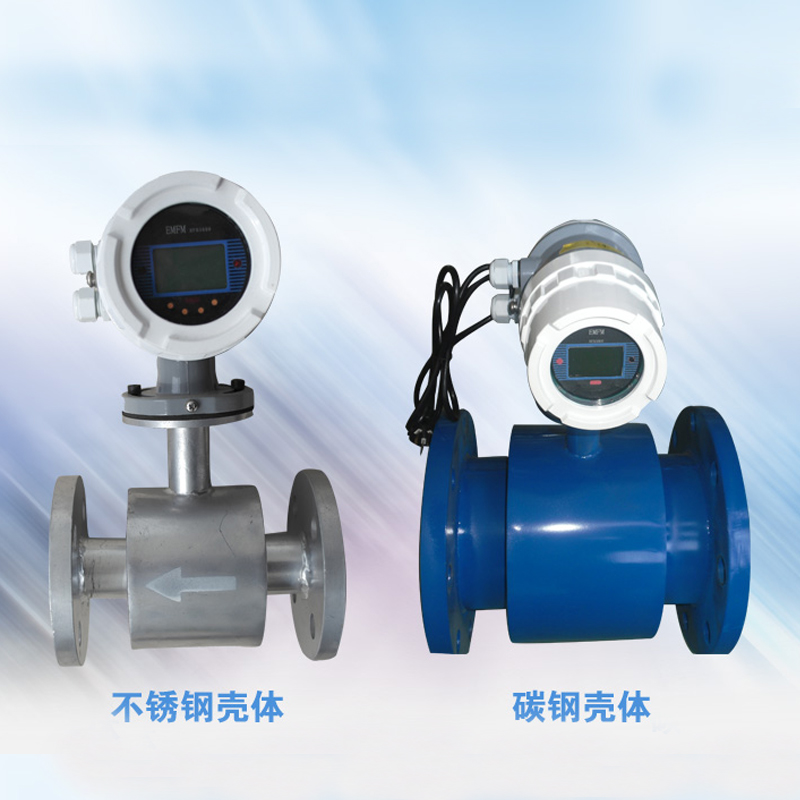

由于測量管道位于空中,故現場采用 AXFA14 分離型電磁流量計,該電磁流量計的傳感器與變送器分離,傳感器安裝在管道上,變送器就地安裝,兩者通過 AXFC 專用信號電纜進行信號傳輸。管道中的液體流經傳感器,該傳感器根據液體切割磁感線的強弱產生相應的感應電動勢信號,該信號通過信號線輸送至變送器,變送器輸入輸出模塊將電動勢信號轉換為 4-20ma 標準信號后輸出,經現場 PBA 箱(模擬量接線箱)、錯線盤、集線盤,最后輸入現場控制站模擬信號輸入卡件相應通道中,整個信號傳輸通道如圖 6.5 所示。

2、故障分析

對于電磁流量計示數變小,很難直接判斷出故障點,只能對所有可能的故障點進行逐步排查,引起電磁流量計示數變小的可能原因有:

1、接線端子松動,模擬量輸入卡件通道故障。

2、電磁流量計的變送器出現故障。

3、AXFC 專用信號電纜故障。

4、傳感器測量故障。

5、現場造紙過程工藝發生改變。

3、故障排查

結合故障分析中可能的故障點,對接線端子、卡件通道、變送器、傳感器等故障點進行逐步排查,主要內容如下:

1、接線端子和卡件通道檢查

對回路進行調節,將冷凝器出口處閥門開大,測量值增大,可以判斷線路有信號傳送,而且數值沒有產生波動,可以判定接線沒有松動或斷開,通過與現場電磁流量計讀數對比,發現示數一樣,說明模擬量輸入卡件相應通道沒有問題。

2、變送器檢查

關閉冷凝器出口處閥門讓管道內流量為零,用 HART 手操器接入變送器信號輸出端,查看參數是否設置正確,并進行一次調零,如圖 6.6(a),發現流量讀數仍為 0.26m3/h,無變化,通過測量變送器勵磁電壓發現與其他同類型變送器相比差距不大,采用替換法將備用的變送器替換原有變送器,用 Hart 手操器重新進行參數設置、調零發現讀數仍為0.26m3/h 左右,因此可以排除變送器的故障。

3、信號電纜檢查

變送器無故障后,檢查信號電纜,判斷信號電纜是否因絕緣性能可能下降而導致傳感器傳輸信號衰減,通過自制信號電纜來替換原有的信號電纜,發現儀表讀數沒有變化依然是 0.26m3/h,因此,信號電纜的故障可以排除。

4、傳感器檢查

確定信號電纜無誤后,檢查傳感器,由于被測液體是清水而不是漿料,因此在內壁上不會有臟物附著,可以排除贓物對傳感器測量的影響,通過對電磁流量計的線圈電阻進行測試,如圖 6.6(b),發現阻值為 100 歐左右為正常范圍,根據實際經驗可以認為傳感器正常。但電磁流量計示數確實很小,于是我們采用超聲波流量計對該管道進行測量,如圖6.6(c),超聲波流量計是一種對清水測量非常精準的設備,發現數值與電磁流量計幾乎相等,故可以判斷管道內液體本來就流量很小,傳感器無故障,引起流量小的原因肯定是工藝的原因。

5、現場工藝檢查

從現場冷凝器開始按管道的流向排查發現管道上有一個旁路,如圖 6.6(d)所示,該旁路上的手閥在紙機停機保養過程中由生產部門員工將其開啟后,并未在停機保養過后將其關閉,直接導致冷凝器流出的水一部分流入了該旁路的儲水罐中,往清水罐的流量減少,對該手閥進行關閉,開大冷凝器出口處的閥門,發現電磁流量計數值回到正常值,故障處理結束。

6、最終診斷結果

旁路手閥發現打開,導致流向清水罐的流量大幅度減小。

小結

運用分布式控制技術解決造紙過程中出現的故障,保證紙機正常運行具有重要的意義。本章結合本人在 PM2 現場處理的壓榨部真空泵和電磁流量計這 2 個具體案例來探討如何應用分布式控制技術來處理紙機現場出現的具體故障,根據故障點、故障現象以及信號傳輸原理,分析了引起故障的所有可能的原因,針對這些原因,進行逐步排查,最終解決故障。本文由分體式電磁流量計原創提供,轉載請注明出處。

推薦資訊

- 對集流型電磁流量計進行改造提升封堵采油井2018-08-30

- 污泥流量計,測量污泥用電磁流量計2018-08-29

- 工藝操作對水煤漿電磁流量計的影響2018-08-29

- 管道雜散電流干擾對電磁流量計的影響及其排2018-08-28

- DN800大口徑電磁流量計,LDCK-600大口徑電磁2018-07-18

- 基于電磁流量計測量漿液產生的漿液噪聲研究2017-12-08

- 圓柱型插入式電磁流量計在對稱流場中的仿真2017-10-13

- 分析電磁流量計干擾產生的原因與解決辦法2016-12-08

- 通過增加電磁流量計壁厚來測量小流量流體的2016-10-25

- 對電磁流量計中干擾問題的討論2017-07-23

- 社會的發展促使電磁流量計應用開辟新的篇章2016-11-29

- 如何在不拋開研發預算的情況下創新電磁流量2016-11-04